Strawberry Blur – to okno przez które możesz podglądnąć cześć tego procesu jakim jest produkcja mebli. Mój punkt widzenia jest głównie punktem widzenia inżyniera ale zawsze pamiętam, że to ludzie z produkcji muszą wykonać ten mebel i warto się postawić w ich sytuacji, a nawet skorzystać z ich doświadczenia – bo liczy się nie tylko końcowy efekt, ale środki użyte do osiągnięcia celu. Za każdym meblem, jest wycena, a co za tym idzie punkt opłacalności produkcji wyrobu. Optymalne wykorzystanie wszystkich dostępnych środków i utrzymanie się w marginesie finansowym – na tym polega sztuka produkcji mebli.

jakim jest produkcja mebli. Mój punkt widzenia jest głównie punktem widzenia inżyniera ale zawsze pamiętam, że to ludzie z produkcji muszą wykonać ten mebel i warto się postawić w ich sytuacji, a nawet skorzystać z ich doświadczenia – bo liczy się nie tylko końcowy efekt, ale środki użyte do osiągnięcia celu. Za każdym meblem, jest wycena, a co za tym idzie punkt opłacalności produkcji wyrobu. Optymalne wykorzystanie wszystkich dostępnych środków i utrzymanie się w marginesie finansowym – na tym polega sztuka produkcji mebli.

Doświadczenie jakie wyniosłem z firm takich jak Profap, Mia Shop Concept, Tucano Polska, Keijsers Interior Projects pozwoliły mi zaobserwować różne rozwiązania technologiczne i co ważniejsze różne schematy produkcji. Tworzenie dokumentacji w Topsolidzie czy innym oprogramowaniu inżynierskim wymaga od biura inżynieryjnego ( lidera zespołu ) na stworzeniu optymalnej ścieżki produkcji / obiegu dla dokumentów tworzonych przez to biuro. Przepływ dokumentacji i zawartych w nich informacji musi odpowiadać specyfice firmy, ustawieniom maszyn ( piła panelowa, okleiniarka, centra obróbcze ) i możliwości technicznych produkcji. Dodatkową sprawą jest integracja oprogramowania z systemem ERP danej firmy ( przykładem może tu być oprogramowanie PROTEUS holenderskiej firmy ), jeżeli takowy posiada. Informacja stworzona w oprogramowaniu inż. musi zostać przetworzona przez ten system, a wynik w postaci naklejki na elemencie ( po rozcięciu przez piłę panelową ) powinien być główną informacją napędową trasy elementu przez produkcje.

Oczywiście informacja na elemencie jest jedną z kilku, które biuro inżynieryjne przygotowuje. Lista cięcia ( gotowych elementów, rozkroje wynikające z optymalizacji odpadu ), rysunki ( złożeniowe, technologiczne ), programy na maszyny CNC, naklejki transportowe ( gotowych elementów, palet ) – dopełniają całości. Czynnikiem który ogranicza przygotowanie takiego zestawu informacji jest czas , albo nagłe zmiany w projekcie. Termin realizacji projektu zazwyczaj pozostaje bez zmian ( choć w wielkich projektach typu hotel, opóźnienia zawsze się zdarzają ), czas na wyprodukowanie mebla i czas na inżynierie są ze sobą ściśle powiązane. W zależności jak technologicznie rozwiążemy budowę mebla, możemy skrócić lub wydłużyć czas jego produkcji. Lista informacji, które powinien przygotować inżynier wydaje się być długa – lecz ustawia ona na przód ścieżkę produkcyjną i wielkich firmach jest niezbędna. Zawsze lepiej poświecić trochę więcej czasu na inżynierie, technologie, dopracowanie szczegółów i zyskać tym szybką i sprawną linie produkcyjną. System powinien też odgórnie przefiltrować tok postępowania przy produkcji danego mebla, pewne standardowe rozwiązania, patenty firmy powinny być drogowskazami jak konstruować dany mebel.

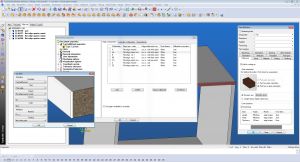

Z pomocą tutaj przychodzi oprogramowanie inżynierskie. W moim przypadku jest to oprogramowanie Topsolid z modułem TopWood. Dzięki niemu dostajemy do dyspozycji narzędzie, które odpowiednio skonfigurowane ( pod produkcje np. okleiniarką, ERP ) zapewni nam większość potrzebnych informacji. Dodatkowy moduł CAM i postprocessor uzupełniają zapotrzebowanie na programy do centrów obróbczych.

Zaczynamy modelować mebel – tworzymy jego kolejne elementy, dokładamy  akcesoria, tworzymy podzłożenia, wykorzystujemy normalia, komponenty na sterownikach, definiujemy części, obrzeżujemy itd. Wykorzystujemy wszystkie te możliwości jakie oferuje nam Topsolid pamiętając jakie informacje chcemy przekazać na produkcje. Nie ma jednej pewnej drogi przy modelowaniu mebla. Czasami trzeba wyjść ze szkicu, za drugim razem użyjemy wolnych formatek , a czasem całość poskładamy z przygotowanych odpowiednio sterowanych komponentów. Teraz aby wyciągnąć listę cięcia wraz informacjami rozpoznawalnymi przez nasz system, produkcje musimy wygenerować BOM-a.

akcesoria, tworzymy podzłożenia, wykorzystujemy normalia, komponenty na sterownikach, definiujemy części, obrzeżujemy itd. Wykorzystujemy wszystkie te możliwości jakie oferuje nam Topsolid pamiętając jakie informacje chcemy przekazać na produkcje. Nie ma jednej pewnej drogi przy modelowaniu mebla. Czasami trzeba wyjść ze szkicu, za drugim razem użyjemy wolnych formatek , a czasem całość poskładamy z przygotowanych odpowiednio sterowanych komponentów. Teraz aby wyciągnąć listę cięcia wraz informacjami rozpoznawalnymi przez nasz system, produkcje musimy wygenerować BOM-a.

Bill of materials bo o nim tutaj mowa musi być stworzony indywidualnie do  danej specyfiki firmy. Jeśli wynik, BOM ma być importowany do ERP-a to szablon ustawiamy tak aby import przekazał maksimum informacji ( wykończenie powierzchni elementów, okleinowanie brzegów ). Stworzony odpowiednio zwróci nam nie tylko listę elementów do ucięcia ale również listę akcesoriów. Całość powinna być zaimportowana do ERP-a.

danej specyfiki firmy. Jeśli wynik, BOM ma być importowany do ERP-a to szablon ustawiamy tak aby import przekazał maksimum informacji ( wykończenie powierzchni elementów, okleinowanie brzegów ). Stworzony odpowiednio zwróci nam nie tylko listę elementów do ucięcia ale również listę akcesoriów. Całość powinna być zaimportowana do ERP-a.

Kolejnym krokiem jest stworzenie drafta – czyli dokumentacji płaskiej. Na płaszczyźnie papieru w zdefiniowanym przez nas układzie wraz z tabelką, krok po kroku w sposób łatwy i szybki tworzymy kolejne widoki, przekroje detale, widoki perspektywiczne i izometryczne. Bardzo dobrą funkcją są woluminia, którymi z modelu wyciągamy interesujące nas elementy zawierające się w objętości innej bryły. Wymiarowanie, opisy, odnośniki – dopełniają całości, ciekawostką jest wymiarowanie w izometrii. Ostatnią rzeczą jest indeksowanie elementów. Najlepiej zrobić to w drafcie gdyż kontrola jest najlepsza i indeksujemy elementy pod naszą kontrolą. Teraz możemy wygenerować pełniejszy BOM, bo powiększony o informacje – numer unikalny elementu. Tabela może być umiejscowiona w układzie kartki, lub też obok w obszarze papieru.

Mając dokumentację płaską, zaimportowaną listę cięcia do systemu, listę akcesoriów i materiałów dla zakupowca zaczynamy proces produkcji mebla. System, na ten przykład oprogramowanie PROTEUS na bazie naszej listy cięcia ( zawierającej kody wykończenia brzegów – okleinowanie PCW ) – generuje optymalizacje. Piła panelowa podczas cięcia drukuje odpowiednie naklejki, które operator przykleja do konkretnego elementu odkładanego na paletę. Zwróćmy uwagę na naklejkę. Najważniejsze informacje: materiał, wymiary, oklejanie krawędzi, nazwa elementu, numer indeksu, barcody programów CNC ( odpowiedzialne za lewą i prawą stronę elementu ), numer / nazwa sekcji z systemu ERP, numer zlecenia / numer projektu / nazwa projektu, ilość sztuk. Większość informacji przygotowaliśmy w Topsolidzie, pozostałe informacje to dane z projektu założonego w ERP-ie.

Stacje dostępu – to komputery rozmieszczone na produkcji w strategicznych miejscach. Oprogramowanie na nich zainstalowane to przede wszystkim uproszczone interfejsy dostępu do ERP-a ( skaner + system naliczania godzin ), śledzenie mebla ( jeżeli istnieje, np. Proteus Tracking ), oraz DWG Viewer ( dostęp do plików DWG, dxf ) i Topsolid Viewer ( odpowiednik przeglądarki plików generowanych przez oprogramowanie inż. używane w danej firmie ). Ostatnia pozycja umożliwia ludziom z produkcji bezpośredni dostęp do pliku ( model 3d, drafta ) stworzonego przez inżyniera. Należy pamiętać, że tego typu dostęp powinien być typu „tylko do odczytu”. Małym wyjątkiem jest plik *.TopViw – tworzymy go poprzez zapisanie modelu w tym rozszerzeniu. Wyjątkowość tego pliku polega na tym, że jest możliwość dopisywania komentarzy, uwag i nadpisywania go. Dzięki temu możemy nawiązać dialog z biurem inż., zostawić informacje dla drugiej zmiany, notatki dla siebie na nowy tydzień. Gdy biuro inżynieryjne jest zamknięte – produkcja cały czas ma dostęp do dokumentacji ( jeśli papierowa jest niewystarczająca lub zaginęła ).

Ostatnim etapem jest montaż. Często przy bardziej skomplikowanych meblach potrzebna jest instrukcja montażu – którą również tworzymy w Topsolidzie. Wykorzystując warstwy, filtry – pokazujemy kolejne etapy składania elementów. Dodatkową wspaniałą opcją jest tworzenie scenariuszy montażu na bazie których nagrywamy film w dowolnej jakości, kodeka itp. Co ważne całość operacji odbywa się w Topsolidzie nie potrzebny jest żaden zewnętrzny program.

Zgrany zespół inżynierów – znający mocne i słabe strony systemu. Tworzący i rozwijający wspólnie bibliotekę komponentów Topsolida. Poszukujący nowych rozwiązań, technologi. Usprawniająca, tworząca procedury postępowania grupa – do tego powinien dążyć lider, kierownik zespołu nadając kierunek i rytm prac. Przydzielając projekty – powinien znać umiejętności poszczególnych inżynierów i dbać o ich rozwój przeprowadzając szkolenia. Zwołując co jakiś czas burze mózgów zapewnić obieg informacji: nowinek technicznych, określić kolejne cele, plany na przyszłość, wprowadzić w kolejne projekty.

Post scriptum 1 – Imos i system. (w wersj ANG Imos and system.)

Oprogramowanie Imos – jest swego rodzaju nakładką na AutoCad-a ( albo nawet programem zbudowanym na bazie Autocada ), zwiększa jego możliwości o tworzenie brył 3d w oparciu o wcześniej ustawione definicje elementów. Narzędzia takie jak: kreator artykułów, kreator części, pozwalają na tworzenie modelów 3d mebli – które jako finalny rezultat zwrócą nam listę cięcia wraz z programami maszynowymi CNC. Metodyka jest zupełnie inna niż w przypadku Topsolida.

Informacja o elemencie została podzielona na geometrie ( bryła 3d w pliku dwg ) oraz informacje technologiczną ( materiał, obrzeżowanie, itd. ) ukrytą w bazie SQL. Tworząc mebel w Imos-ie, najczęściej użyjemy Kreatora Artykułów ( meble skrzyniowe ), w drzewku kreatora sami wybieramy elementy ( system sam dobiera najczęściej używaną definicje ). W internecie można znaleźć przykłady jak się tworzy meble, na stronie producenta można się zalogować uzyskując dostęp do oryginalnych tutoriali. Australijska strona ( www.imos-australia.com ) również zawiera szereg tutoriali w wersji flash, z tą różnicą, że dostęp jest bezproblemowy.

Pomińmy sposób tworzenia mebla, a skoncentrujmy się na informacji jaką zwraca Imos. Jednym ze sposobów jest wydrukowanie raportu, który możemy dowolnie ustawić w Imos Organizerze. Drugim sposobem jest integracja z ERP-em na przykładzie PROTEUS-a. Proteus posiada odpowiednie łącze, przycisk powodujący import danego Orderu z Imosa, bezpośrednio do sekcji projektu. Ponieważ informacje są zawarte w bazie SQL – rzecz jest prosta. Imos generuje też pliki mpr, programy na maszyny WEEKE/HOMAG. Zasady generowania tych plików, definicja narzędzi, barcody, nazewnictwo, itd. ustalamy w Imos Organizerze. Co ważne nazwy programów CNC, barcody Imos również zapisuje w bazie SQL.

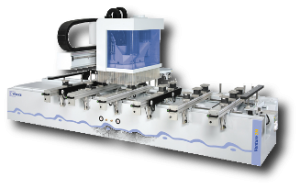

Generowane pliki mpr mogą zostać wygenerowane ze zmienną _Anschlag_ która zawiera informacje na którą bazę obłożyć element. Centra WEEKE z którymi mam styczność obsługiwane są poprzez kilka aplikacji między innymi  MC_BELEG – która służy do ustawienia elementu, naszego pliku mpr na jednej z czterech baz. Istnieje możliwość skonfigurowania skanera dla tej aplikacji tak aby czytając barcode ( z naszej naklejki ) obkładał automatycznie element na bazie, bez manualnego ustawiania i sprawdzania parametry anschlag ( Uwaga – aby skaner działał w pełni automatyczne niezbędna jest aplikacja ScanWood !) Tajemnica tkwi w ostatniej cyfrze barcoda ( pierwsza od prawej ). Ostatni znak barcoda musi być numerem bazy. Problem polega na tym jak ustawić barcode na naklejce ( pamiętając, że barcode jest nazwą programu ) i jak zmienić nazwę tego programu czyli pliku mpr?

MC_BELEG – która służy do ustawienia elementu, naszego pliku mpr na jednej z czterech baz. Istnieje możliwość skonfigurowania skanera dla tej aplikacji tak aby czytając barcode ( z naszej naklejki ) obkładał automatycznie element na bazie, bez manualnego ustawiania i sprawdzania parametry anschlag ( Uwaga – aby skaner działał w pełni automatyczne niezbędna jest aplikacja ScanWood !) Tajemnica tkwi w ostatniej cyfrze barcoda ( pierwsza od prawej ). Ostatni znak barcoda musi być numerem bazy. Problem polega na tym jak ustawić barcode na naklejce ( pamiętając, że barcode jest nazwą programu ) i jak zmienić nazwę tego programu czyli pliku mpr?

I tutaj wykorzystujemy strukturę Imosa. Baza danych SQL zawiera Tabele w której zawarta jest nazwa programu oraz, zakodowaną informacje anschlaga. Dodatkowo – imos generuje pliki mpr do zdefiniowanego przez nas folderu, tworząc nazwy na bazie Nazwy ORDERU ( projektu ) oraz ID porządkowego elementu – co tworzy unikalność barcodu. Nazwy kończące się na liczbę 1000 odpowiadają za prawą stronę, a nazwy z liczbą 2000 za lewą stronę.

Cała sztuka polega na zmianie nazwy pliku, rozszerzeniu jej o wartości zmiennej anschalg, i zmodyfikowaniu bazy SQL, rekordu ukrytej nazwy programu o zdekodowaną wartość anschalga z tej samej tabeli.

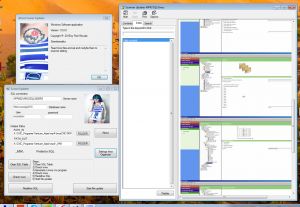

Wystarczą podstawowe umiejętności z programowania, w moim przypadku był to Visual Basic.NET. Stworzyłem prostą aplikację, która wykonuje kilka zadań:

- Czyta stan tabeli i zwraca kwerendą ilość rekordów – czyli ilość programów mpr,

- Czyści tabele,

- Odczytuje tabele i modyfikuje od razu jej rekordy,

- Odszukuje pliki mpr w zadanej lokacji i odczytując z każdego z nich wartość parametru anschalg, kopiuje w miejsce widoczne przez centrum kopie pliku, lecz z nazwą powiększoną o informacje o bazie.

Oczywiście aby system działał, potrzebna jest odpowiednia procedura ( kroki i kolejność ich postępowania w Imosie, w aplikacji VB.net i w ERP-ie ). Konfiguracja Imos organizera i samego Imosa też ma duże znaczenie – to właśnie w nich początek bierze barcode – pamiętając by nie przekroczyć pewnego progu jakim jest jego długość.